6082鋁合金屬于Al-Mg-Si系熱處理可強化的鋁合金,具有中等強度和良好的焊接性能和耐腐蝕性,主要被用于交通運輸和結構工程上,如橋梁、起重機、屋頂構架、交通車和運輸船等。

1.前言

? ??

? ? 6082鋁合金屬于Al-Mg-Si系熱處理可強化的鋁合金,具有中等強度和良好的焊接性能和耐腐蝕性,主要被用于交通運輸和結構工程上,如橋梁、起重機、屋頂構架、交通車和運輸船等。

? ??

? ? 本文對6082鋁合金應用于擠壓型材生產進行了試驗研究,以確定合適的熔鑄和擠壓工藝制度。

? ??

? ? 2.熔鑄工藝

? ??

? ? 2.1 化學成分

? ??

? ? 中6082鋁合金化學成分見表1

?

? ??

? ? 2.2 成分控制

? ??

? ? 6082鋁合金成分具有兩個主要特點:第一,含有適量的Mn和Cr;第二,Mg、Si含量相對較高。其中,Mn、Cr等合金元素可阻礙擠壓時和擠壓后發生再結晶或再結晶晶粒長大,細化晶粒。

? ??

? ? 但(Mn + Cr)總量過高可能形成分別含Mn、Cr的粗大第二相,削弱Mg2Si相的沉淀強化效果,抵消其阻礙再結晶和細化晶粒的作用。同時,Mn、Cr元素會增大6082鋁合金的淬火敏感性。且易在α(Al)相中產生嚴重的晶內偏析,造成擠壓制品粗晶組織,降低型材氧化著色效果。對于Mg、Si成分,6082鋁合金在Mg2Si強化的同時,通過增加適量過剩Si來促進強化。

? ??

? ? 因此,重點對Mn的含量進行試驗確定:以Mn含量為0.6%-0.65%及0.9%-0.95%進行對比。發現Mn含量偏上限時,制品尾部粗晶組織較多,且力學性能偏低,所以對比確定Mn含量的優化范圍為0.6%-0.65%。Cr的含量宜控制在0.15%以下,(Mn+Cr)總量控制在0.70%-0.80%范圍內。Mg2Si含量宜控制在1.5%-1.6%,過剩Si含量控制在0.3%左右。

? ??

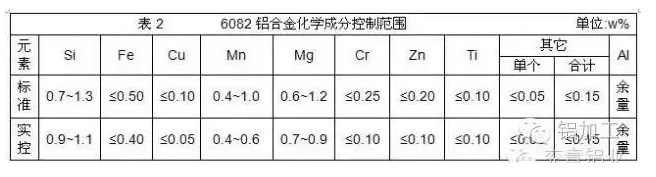

? ? 6082鋁合金的實際成分控制范圍見表2

?

? ??

? ? 2.3 工藝控制

? ??

? ? 由于6082鋁合金最大的特點是含難熔金屬Mn,Mn的適量存在易引起晶內偏析及固液區塑性降低,導致抗裂能力不足,故熔鑄工藝主要需注意三點:第一,熔煉應注意控制溫度在740-760℃間并攪拌均勻,保證金屬完全熔化、溫度準確、成分均勻。

? ??

? ? 第二,鑄造應考慮金屬Mn增大了合金的粘度,使其流動性下降,影響了合金鑄造性能。鑄造速度要適當降低,控制在80-100mm/min范圍內。

? ??

? ? 第三,加大冷卻強度,加快冷卻速度,以利于消除晶內偏析現象。控制一次冷卻強度,加大二次冷卻強度以減少鑄造時產生的應力集中,避免產生鑄錠裂紋缺陷。冷卻水壓應控制在0.1-0.3MPa范圍內。

? ??

? ? 3.均勻化退火

? ??

? ? 6082鋁合金變形抗力大,力學性能指標偏高。通過均勻化處理工藝改善合金組織,達到三個主要效果:充分固溶解Mg2Si相;消除晶內偏析;β(Al9Fe2Si2)相向α(Al12Fe3Si2)相轉變,并細化含鐵相粒子。

? ??

? ? 由于合金中Mn的存在可降低轉變溫度、縮短轉變時間,且為保持合金擠壓性能和擠壓效應,采用中溫均化工藝,即均勻化溫度555-565℃;保溫時間6h;冷卻速度≥200℃/h。

? ??

? ? 4.擠壓工藝

? ??

? ? 4.1 鑄錠加熱方式

? ??

? ? 鑄錠加熱采用工頻感應加熱,這種加熱方式的特點是加熱時間短,在3min內即可達到500℃左右;溫度控制準確,誤差不超過±3℃。如果用電阻爐緩慢加熱,將會導致Mg2Si相析出,影響強化效果。

? ??

? ? 4.2 擠壓

? ??

? ? 綜合考慮6082鋁合金的主要特點,結合實踐生產制訂擠壓工藝如下:

? ??

? ? (1)6082合金變形抗力大,所以鑄錠加熱溫度應偏上限(480-500℃);

? ??

? ? (2)模具溫度取460℃為宜,擠壓筒溫度為440-500℃;

? ??

? ? (3)擠壓速度控制在7-11m/min的范圍內;

? ??

? ? (4)要使合金主要強化相Mg2Si完全固溶,須保證淬火溫度在500℃以上,因此型材擠壓出口溫度應控制在500-530℃范圍內;

? ??

? ? (5)6082合金淬火敏感性高,要求淬火冷卻強度大、冷卻速度快,制品出前梁后必須立即進行在線淬火。對于壁厚2.5mm以下的型材可考慮用強風冷卻淬火;壁厚2.5mm以上的型材必須用水霧淬火處理,須使溫度迅速降到50℃以下。

? ??

? ? (6)6082鋁合金型材拉伸矯直,應將拉伸率控制在1.0%-2.0%范圍內。

?

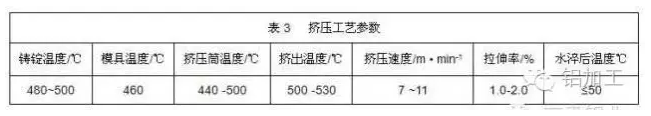

? ? 擠壓工藝參數見表3

?

? ??

? ? 5.時效制度

? ??

? ? 時效是型材達到規定力學性能的最后一個環節,合理的時效制度既要保證產品的性能,又要考慮生產效率及生產成本。結合試驗研究,6082型材最佳時效制度定為:時效溫度170-180℃,保溫時間8h,時效前型材的停放時間不超過8h。

? ??

? ? 6.結論

? ??

? ? 根據6082鋁合金型材的特點和性能要求,上述工藝是比較合理的。在熔鑄工藝中,6082鋁合金成分控制重點在于Mn和Cr含量范圍。Mn含量優化控制范圍為0.6%~0.65%,Cr的含量宜控制在0.15% 以下,(Mn + Cr)總量控制在0.70%-0.80% 范圍內。Mg2Si含量宜控制在1.5%-1.6%,過剩Si含量控制在0.3%左右。

? ??

? ? 在擠壓工藝中,擠壓出口溫度和淬火效果控制則是保證產品性能的關鍵,應保證淬火溫度在500℃以上,型材擠壓出口溫度應控制在500-530℃,淬火力求強度大、速度快。

作為值得信賴的合作伙伴和高品質金屬合金的半成品供應商,艾荔艾擁有完善的服務體系和專業的團隊。在同客戶交易的過程中,我們力求根據不同的應用需求將我們的產品做到精益求精。針對當前和未來的市場需求,艾荔艾致力于為客戶提供最佳的金屬材料解決方案。

AILIAI has been a reliable partner and supplier of sophisticated and high-quality semi-finished products maed of alloys. In dialogue with our customers, we optimise our products to meet the specific application requirements. AILIAI develops the best alloy material solutions for current and future challenges.

獲取更多我們供應的合金和服務信息,請致電086-021-67660801或發電子郵件kefu@ailiaigroup.com聯系我們,您也可以通過微博,微信,領英,XING,臉書和推特與我們互動。

For more information on the alloys and services that we supply,?call us?at 086-021-67660801 or email us at kefu@ailiaigroup.com. You can also get in touch on social media, we are constantly active on?Weibo,?Weixin,?LinkedIn,?XING,?Facebook?and?Twitter.