新聞資訊

金屬3D打印技術(shù)再為NASA太空探索出力

從1960年以來,美國航空航天局(NASA)馬歇爾太空飛行中心承擔(dān)許多著名的外太空探索任務(wù),從哈勃望遠(yuǎn)鏡到阿波羅登月計(jì)劃都是NASA的經(jīng)典手筆。現(xiàn)在,NASA 正在籌備太空發(fā)射系統(tǒng)(Space Launch System)的項(xiàng)目,該項(xiàng)目需要通過制造超巨型運(yùn)載火箭把宇航員和科學(xué)實(shí)驗(yàn)設(shè)備送入太空。金屬3D打印技術(shù)在制造Space Launch System運(yùn)載火箭中,承擔(dān)了重要任務(wù)。

金屬3D打印助力NASA的太空探索

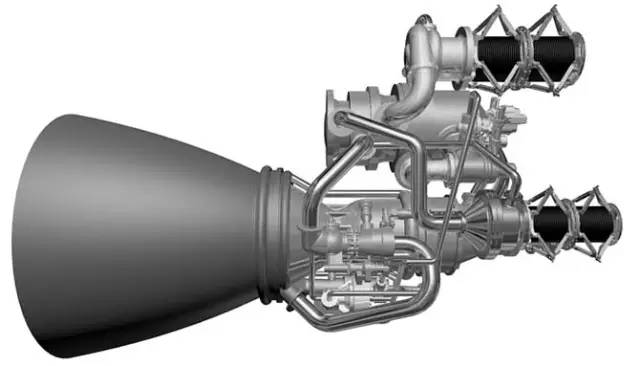

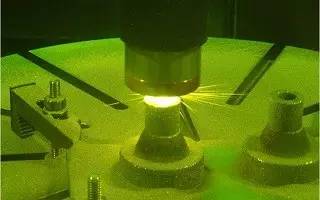

金屬3D打印技術(shù)早已成為NASA 一項(xiàng)重要的投資,他們使用該技術(shù)生產(chǎn)運(yùn)載火箭需要的硬件和推進(jìn)系統(tǒng)。通過多次使用,NASA對金屬3D打印技術(shù)的性能、成本、優(yōu)勢進(jìn)行了全面的測試。在Space Launch System巨型運(yùn)載火箭項(xiàng)目中,NASA 的團(tuán)隊(duì)使用直接金屬燒結(jié)成型3D打印技術(shù)制造火箭噴射器只需要10天左右的時(shí)間。在有壓力的環(huán)境下,該3D打印部件比鑄件還要堅(jiān)固。NASA 希望能夠使用增材制造的思維設(shè)計(jì)出更多優(yōu)化、高效的3D打印火箭噴射器,實(shí)現(xiàn)零部件輕量化,并減少人工的投入。

在此之前,NASA已經(jīng)進(jìn)行了多次3D打印火箭核心零部件的測試。例如,NASA和Aerojet Rocketdyne公司對其火箭AR1增壓發(fā)動(dòng)機(jī)噴油嘴進(jìn)行的測試,目的是為了評估各種主要噴油部件的設(shè)計(jì)和制造方法。這幾個(gè)噴射器是用選區(qū)激光融化(SLM)金屬3D打印技術(shù)制造的。測試在超過2000 psi的壓力下進(jìn)行,在當(dāng)時(shí)這是火箭發(fā)動(dòng)機(jī)應(yīng)用中一個(gè)3D打印部件的最高壓力熱點(diǎn)火測試。測試結(jié)果表明僅在主噴射器一項(xiàng),3D打印就把零部件的交貨時(shí)間減少了近9個(gè)月,并降低了70%的成本。

國航空噴氣·洛克達(dá)因公司與NASA格倫研究中心及馬歇爾航天飛行中心,近兩年已針對增材制造的火箭發(fā)動(dòng)機(jī)噴嘴在3316℃高溫下進(jìn)行了一系列點(diǎn)火試驗(yàn)。在此基礎(chǔ)上,航空噴氣·洛克達(dá)因公司已分別于2014年6月及12月對采用增材制造技術(shù)打印的“Baby Bantam”火箭發(fā)動(dòng)機(jī)和MPS-120立方星高比沖自適應(yīng)模塊化推進(jìn)系統(tǒng)進(jìn)行了點(diǎn)火試驗(yàn)。

目前為止,這些較精密的發(fā)動(dòng)機(jī)噴嘴的點(diǎn)火試驗(yàn)成功,證明3D打印金屬零部件經(jīng)受住了火箭發(fā)射時(shí)產(chǎn)生的高溫的考驗(yàn),也反應(yīng)出增材制造在航天領(lǐng)域的應(yīng)用由研發(fā)階段向工程化應(yīng)用邁進(jìn)了一步。

NASA 前沿的混合金屬3D打印探索

NASA 噴氣推進(jìn)實(shí)驗(yàn)室,研發(fā)了混合打印多種金屬或合金的3D打印技術(shù)。該技術(shù)將可以解決長期以來航天器零部件制造中的一大難題。例如,一個(gè)零件的一側(cè)要具備耐高溫特性,而另一側(cè)要具備低密度特性;或只能在一側(cè)具有磁性。制造這樣的零部件此前只能采用焊接的方法,先分別制造出不同的部件,然后再將它們焊接起來。但焊縫天然具有缺陷,容易脆化,在高強(qiáng)度壓力下極易導(dǎo)致零件崩潰。NASA正在做一個(gè)標(biāo)準(zhǔn)的3D打印工序,讓新技術(shù)能夠兼容不同的金屬粉末,以便于制造飛行器。借助這項(xiàng)技術(shù),可以不斷地改變材料的組成。

REVIEW

金屬3D打印可以讓打印部件達(dá)到傳統(tǒng)方式無法達(dá)到的薄壁、尖角、懸垂、圓柱等形狀的極限尺寸,讓產(chǎn)品設(shè)計(jì)師有了更大的發(fā)揮空間。在進(jìn)行飛行器中的復(fù)雜零部件設(shè)計(jì)時(shí),設(shè)計(jì)師由過去以考慮零部件的可制造性為主,轉(zhuǎn)變?yōu)樵霾脑O(shè)計(jì)思維下的實(shí)現(xiàn)零部件功能性為主。以噴油嘴為例,受到傳統(tǒng)制造技術(shù)的限制,以前的噴油嘴包括通過焊接組合在一起的三個(gè)部分,不僅無法避免焊接具有的缺陷,而且會(huì)使噴油嘴的重量增大。而使用金屬3D打印技術(shù)制造噴油嘴,則設(shè)計(jì)師可以將噴油嘴設(shè)計(jì)優(yōu)化為一體的零件,有利于零部件自身的輕量化和性能的提升。